豊岡のかばんについて

かばんづくりの歩み

ミシンの進化とともに高度な縫製が可能に

かばんづくりの要となる縫製は、手作業からしだいに機械化され、進化を重ねてきた。初期に用いられたのが家庭用ミシン。1950年前後から豊岡の主流が杞柳製品からファイバーかばんへ移ると、内張り部分を縫うため半回転ミシンが使われたが、下送りのみで回転数も遅かった。そこで改良がなされ、1960年代には約2倍の回転数へ。

また、箱型かばんづくりに以前はベニヤと生地を鋲打ちしたが、一緒に縫えるドイツのモエナス社製ミシンが普及。この頃には上下送りミシンが一般的になり、生産能力が大きく向上する。金属製だった押え金は、縫い合わせ部分にシワがよりにくいテフロン製になり、品質も高まった。材料の裁断は、裁断包丁による手作業から自動裁断機へ移行し、1960年代には刃型を使ったプレス機が普及していく。

1980年代頃からかばんのファッション性が重視され始めると、付属パーツが増えるとともに曲線縫いなどが求められるようになる。これに伴い、コンピュータミシンの導入が進み、複雑なデザインにも効率良く対応できる体制を整えられてきた。

近代的な生産技術と伝統の職人技が融合

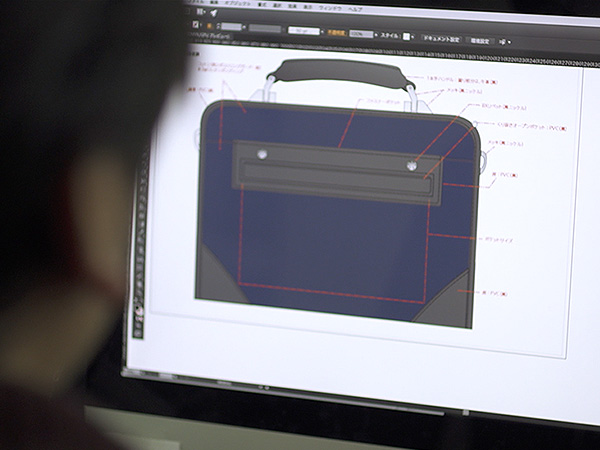

かばんの製造工程は、「かばん・袋物」「箱物・枠物」といった形状などにより異なるものの、一般的な流れとしては、企画・デザイン・型紙づくり・金型づくり・裁断・印刷・縫製・仕上げと多くの手順を踏む。現在は素材やかばんの構造の違いなどにきめ細かく対応するため、作業に合わせて多種多様な工業用ミシンが縫製に使い分けられている。